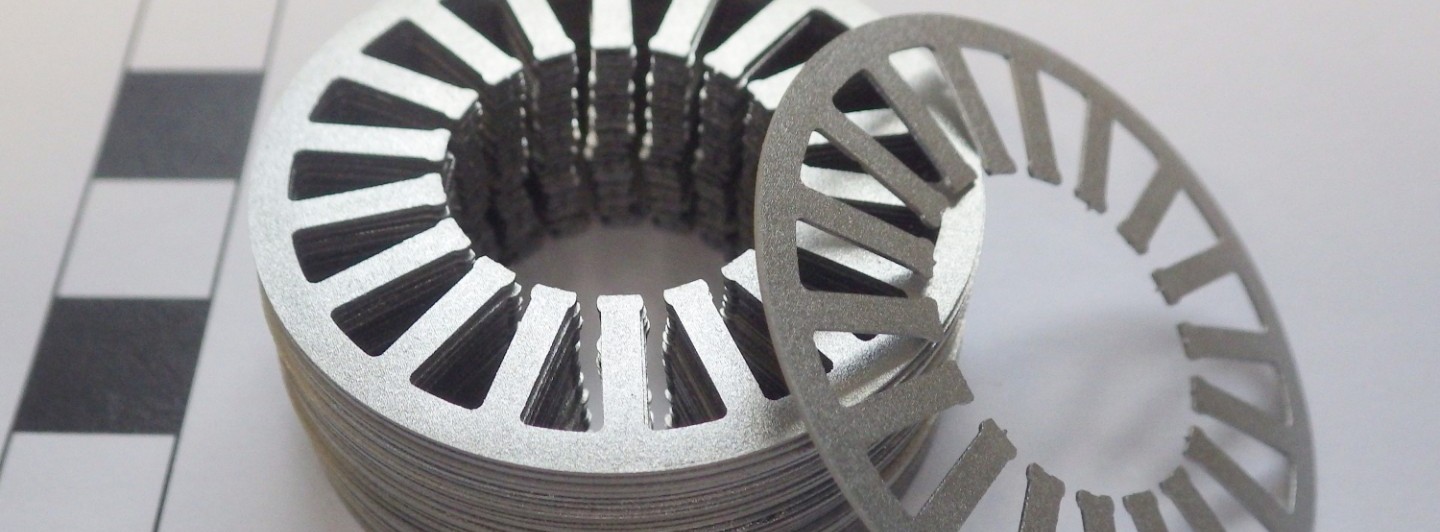

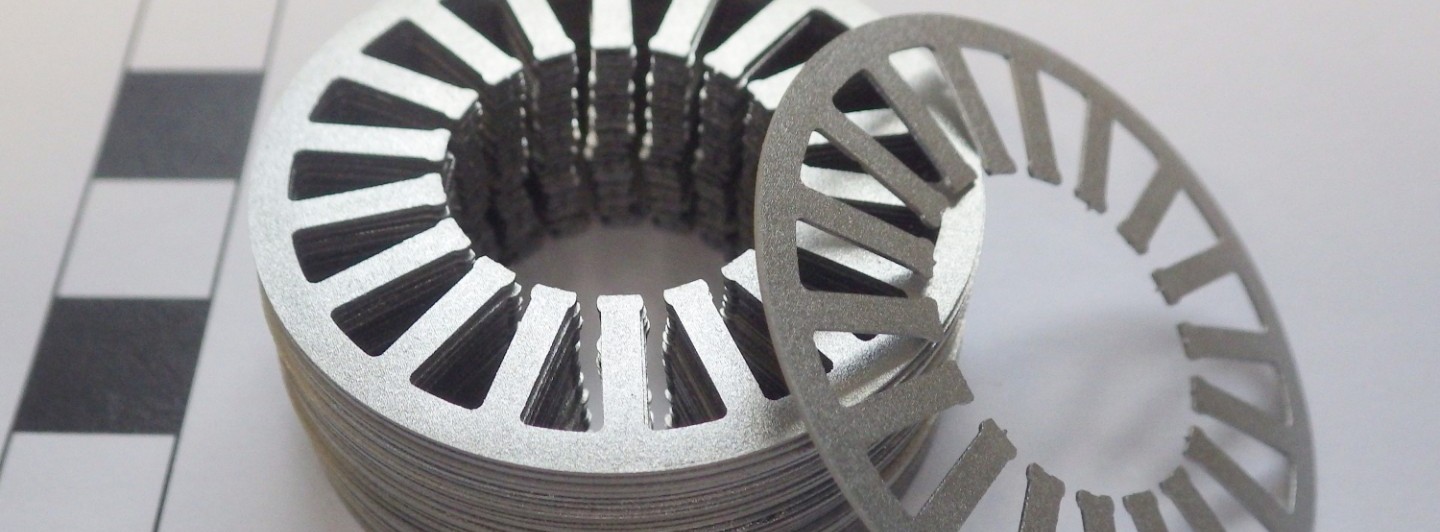

Quelle: Fraunhofer IFAM Dresden

Je dünner seine Stator-Bleche, desto effizienter arbeitet ein Elektromotor. Mit einem Druckverfahren überwinden Forschende die bisherigen Grenzen.

Am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (Ifam) in Dresden ist ein Projekt zur effizienten Herstellung von Elektroblechen für Elektroantriebe gestartet. Ziel sind dünne Elektrobleche, die über eine drucktechnische Route hergestellt werden.

Ziel des Vorhabens ist eine erhöhte Motor-Effizienz durch die Verringerung unerwünschter Wirbelströme, die in elektrischen Antrieben bei der Energiewandlung entstehen. Wirbelströme sind Verluste, die zu einer Erwärmung der Maschine führen. Sie müssen abgeführt werden. Diese Verluste können durch dünneres Blech erheblich reduziert werden.

Solche Elektrobleche werden üblicherweise in aufwändigen mehrstufigen Umform- und Wärmebehandlungsprozessen hergestellt und anschließend zu Rotor- beziehungsweise Statorblechpaketen verarbeitet. Bedingt durch die Prozessschritte Walzen und Stanzen, ist die zu verarbeitende Minimaldicke begrenzt und liegt standardmäßig zwischen 0,2 bis 0,65 mm. Somit lassen sich die Wirbelstromverluste nicht weiter reduzieren. Außerdem fällt bei der Formgebung der Lamellen der Elektrobleche bis zu 50 % Materialverschnitt an. Folglich muss ein Großteil des unbenutzten teuren Materials erneut aufbereitet werden.

Im Projekt "EffiBlech" wird ein komplettes alternatives Verfahren für die materialschonende Herstellung sehr dünner Statorbleche entwickelt. Dies reicht von der Herstellung metallischer Pasten über die Fertigung im Siebdruckverfahren bis hin zur Wärmebehandlung. Auch das Handling und die Isolation im Blechstapel werden optimiert. Zudem wird ein Inspektionssystem entwickelt, um eine hohe Qualität in einer seriennahen Prototypenfertigung zu gewährleisten.

Die ersten Ergebnisse sind vielversprechend: Bei der Herstellung von Komponenten für Asynchronmotoren per Siebdruck wurden die Kern-Verluste um 10 % und die Materialkosten in der Herstellung um 20 % reduziert. Durch verschiedene Maßnahmen - wie die Vollautomatisierung des Siebdruckprozesses und die Vergrößerung der nutzbaren Siebfläche - wird die Produktivität des gesamten Prozesses erhöht. So kann der CO2-Footprint bei der Herstellung von Asynchronmotoren um circa 20 % reduziert werden, im Blechpaket selbst sogar um etwa 40 %.

Donnerstag, 23.09.2021, 10:24 Uhr

Peter Koller

© 2024 Energie & Management GmbH