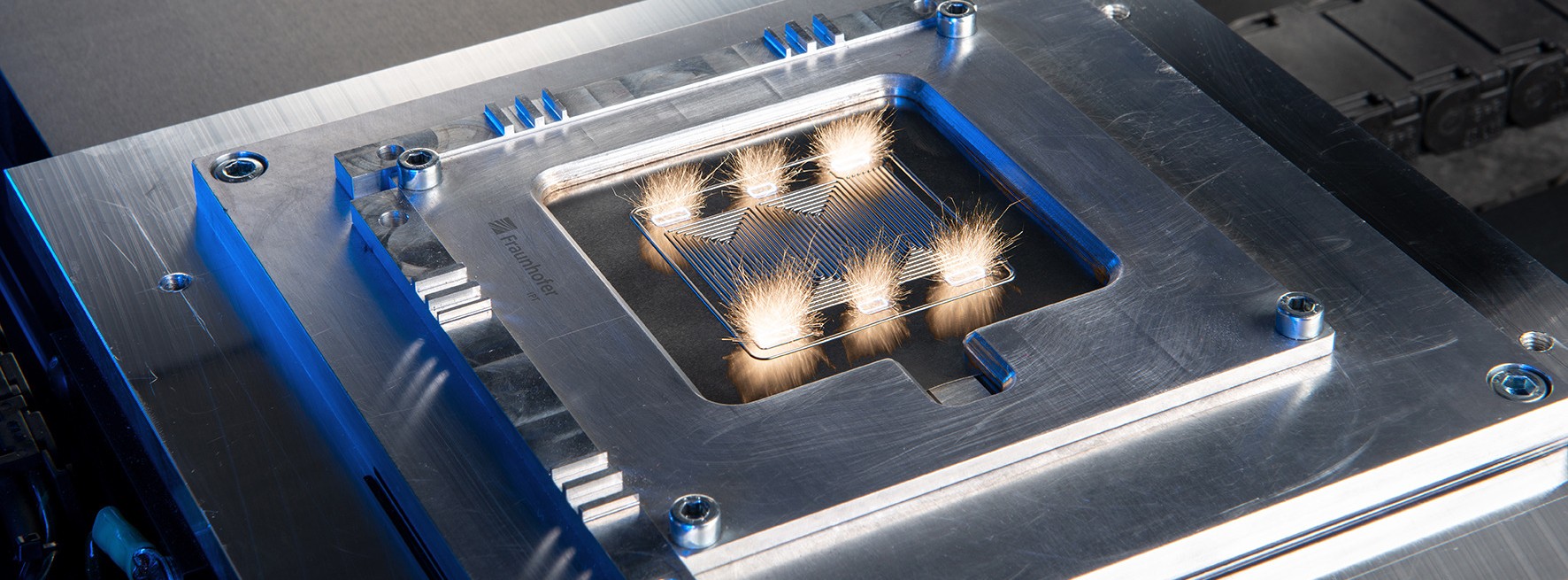

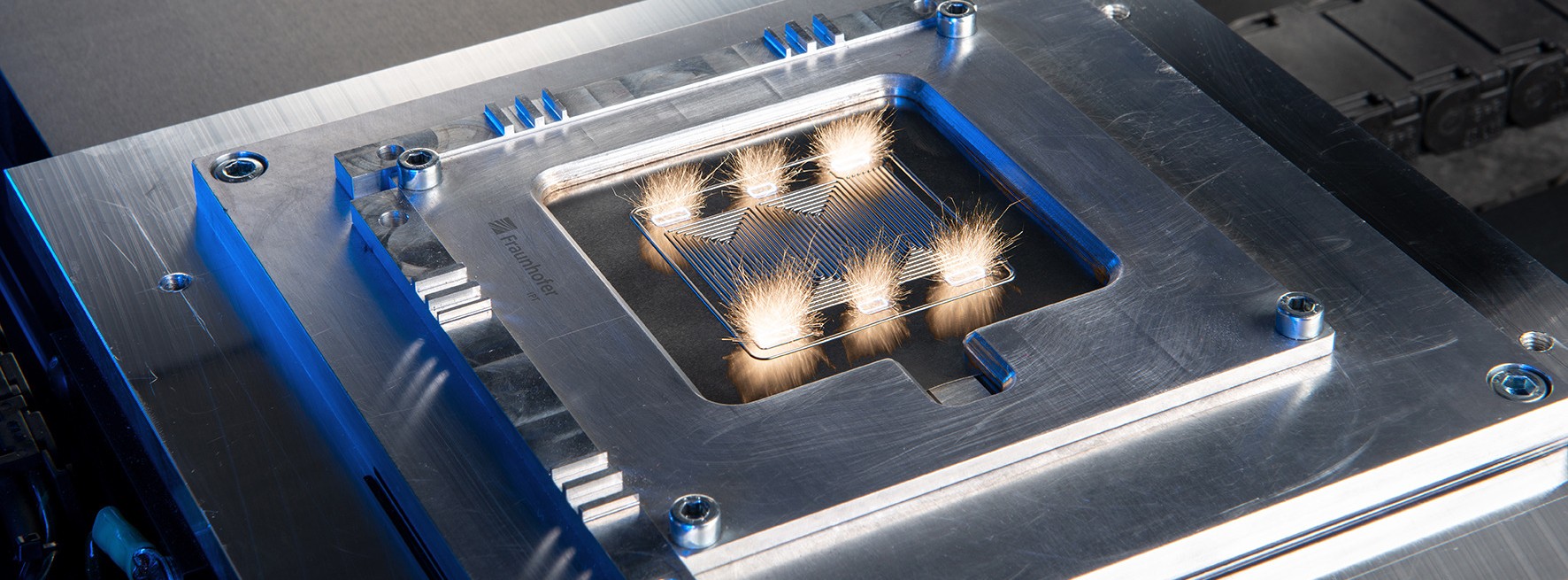

Die Verarbeitung von Brennstoffzellen-Komponenten im Sekundentakt ist das Ziel Bild: Fraunhofer IPT

Fahrzeug-Brennstoffzellen werden heute in Kleinserien in einer Art Manufakturprozess gefertigt. Eine neue Produktionslinie von Fraunhofer-Forschenden soll die Herstellung optimieren.

Für einen umweltfreundlichen Straßenverkehr werden künftig Hunderttausende von Brennstoffzellen benötigt. Doch die Produktion ist bislang aufwendig und zu langsam. Ein Fraunhofer-Team entwickelt deshalb eine durchgängige Produktionsanlage, die künftig Brennstoffzellen-Komponenten im Sekundentakt verarbeitet.

"Wir brauchen durchgängige Fertigungslinien, die im Sekundentakt Komponenten auswerfen und verarbeiten können", sagt Christoph Baum, Geschäftsführer des Fraunhofer-Instituts für Produktionstechnologie IPT in Aachen. Davon sei die Industrie in Europa aktuell noch weit entfernt. So werden Komponenten von verschiedenen Produzenten gefertigt und anschließend zur Brennstoffzelle zusammengebaut. Auch laufen die Fertigungsschritte wie das Formen, Reinigen, Beschichten oder Fügen der Brennstoffzellen-Bauteile räumlich voneinander in unterschiedlichen Maschinen-Inseln ab.

Das Fraunhofer IPT entwickelt daher erstmals eine durchgängige Pilotlinie im Forschungsumfeld, in der Brennstoffzellen-Komponenten vor Ort gefertigt und zum fertigen Produkt zusammengefügt werden. Im Detail geht es dabei um die Produktion des Herzstücks einer Brennstoffzelle, des sogenannten Stacks oder Stapel, an dem die Reaktion vom Wasserstoff zu Wasser und die Stromgewinnung ablaufen.

Hauchdünne Folien mit filigranen Kanälen

Ein Stack besteht aus mehreren Hundert eng aufeinandergestapelten Bipolarplatten, die von einem millimeterfeinen System von Kanälen durchzogen sind, durch die auf der einen Seite der Wasserstoff zugeleitet und auf der anderen Seite das entstehende Wasser abgeführt wird. Die Produktion solcher Bipolarplatten hat es in sich: Die Platten sind nur etwa 100 Mikrometer dick und ähneln eher einer Folie. Den Platten-Rohlingen werden zunächst die Kanalstrukturen aufgeprägt. Danach werden sie im Vakuum beschichtet, um ihren elektrischen Widerstand zu verringern und sie korrosionsfester zu machen. Eine fertige Bipolarplatte besteht aus einer linken und einer rechten Hälfte, zwischen denen das feine Kanalsystem liegt. Beide Hälften müssen daher sehr präzise miteinander verschweißt werden.

Das Team vom Fraunhofer IPT hat jetzt eine Produktionslinie entwickelt, in der über spezielle Greifwerkzeuge, sogenannte Pick-and-Place-Automaten, alle Komponenten und die Bipolarplatten so weitergereicht werden, dass sich ein fließender Prozess ergibt. Diese Pilotlinie wird vom 12. bis 16. April 2021 während der Hannover Messe Digital Edition in einem Live-Stream vorgestellt.

Derzeit treibt das IPT die Automatisierung der Pilotlinie im Projekt CoBIP (Kontinuierliche Rolle-zu-Rolle Fertigung von Bipolarplatten für Brennstoffzellen) noch weiter. Die Forschenden entwickeln darin eine Anlage, in der die Bipolarplatten quasi in einem Folienstrang von der Rolle verarbeitet werden. Der Folienstrang durchläuft die Maschine und damit alle Prozessschritte. Erst ganz zum Schluss werden die Bipolarplatten vom Strang abgeschnitten und vereinzelt.

Die Anlage ist so flexibel konstruiert, dass Industriepartner einzelne Fertigungsmodule nach Belieben austauschen und testen können. Eine hohe Taktzahl etwa ließe sich damit erreichen, dass man mehrere Geräte parallel arbeiten lässt oder hintereinander schaltet, beispielsweise Laser zum Fügen der Plattenhälften.

"In Europa verfügen wir zwar über viel System-Know-how, um hochwertige Brennstoffzellen herzustellen. Es fehlt aber an Möglichkeiten, Brennstoffzellen in industriellem Maßstab zu wettbewerbsfähigen Preisen zu produzieren", resümiert Christoph Baum. Dank hocheffizienter Fertigungslinien wie sie das Fraunhofer IPT jetzt vorstellt, sollen die Herausforderungen einer industriellen Fertigung frühzeitig erkannt und adressiert werden.

Mittwoch, 31.03.2021, 12:57 Uhr

Peter Koller

© 2026 Energie & Management GmbH